حمایت هوشمند یا رکود تکراری؟

زنجیره فولاد ایران طی سالهای ۱۴۰۲ و ۱۴۰۳ بهترتیب حدود ۷.۶ و ۶.۶ میلیارد دلار ارزآوری داشته است که بیش از 70 ٪ آن ناشی از بالادست بوده است؛ اما نقطهای که بیشترین امکان «جهش ارزش افزوده» را پیشِرو میگذارد، پاییندستِ زنجیره و بهویژه محصولات تخت (ورق) است؛ جایی که قیمت واحدِ صادراتی بالاتر، تنوع کاربردی بیشتر و نزدیکی به نیاز صنایع نهایی، سیاستگذار و سرمایهگذار را به یک مقصد مشترک میرساند.

چرا پاییندست مزیت دارد؟

منطق اقتصادی ساده است: هرچه به سمت محصول نهاییتر حرکت کنیم، ارزش واحد محصول و قدرت قیمتگذاری بیشتر میشود. دادههای موجود نشان میدهد که در زنجیره فولاد، ورقها بهطور متوسط قیمت صادراتی بالاتری از اقلام بالادستی دارند؛ بنابراین، اگرچه همه شرکتهای داخلی الزاماً در پاییندست حاشیه سود بهتری نمیگیرند، اما برای بازیگران بزرگ و توانمند، حرکت هدفمند به سمت تولید ورقهای تخصصی، سودآوری و تابآوری را افزایش میدهد. همین واقعیت است که لزوم «حمایت هدفمند» از پاییندست را برجسته میکند، نه حمایت فراگیر و کور.

عوامل گسترش پاییندست

با بررسی مبسوط کشورهای صادرکننده برتر و شرکتهای برتر مشخص میگردد عواملی که باعث گسترش پاییندست گردیدهاند عمدتاً این موارد بودهاند:

1) تقاضای داخل 2) نزدیکی به بازارهای مصرف صادراتی 3)زیرساخت 4) فناوری

وجود مواردی مثل تاریخچه تولید فولاد، نیروی کار ارزان و دسترسی به مواد اولیه و انرژی اهمیت پایینتری داشتهاند.

کجا سرمایهگذاری کنیم؟ نقشهی تقاضای واقعی

1 لوله و پروفیل: حدود ۵۰٪ ورق گرم کشور—نزدیک ۴.۸ میلیون تن—مصرف این صنعت است و با رونق پروژههای زیرساختی و صادرات، قابلیت جهش دارد. بهگفته سندیکا، این صنعت اکنون با حدود ۲۵٪ ظرفیت کار میکند.

2 خودروسازی: حدود ۱ میلیون تن (عمدتاً سرد و گالوانیزه) نیاز دارد و با نوسازی پلتفرمها به سمت فولادهای پیشرفته با استحکام بالا (AHSS/DP/CP/HSLA) حرکت میکند؛ تولید گریدهای خودرویی جدید از «نیاز» به «ضرورت راهبردی» تبدیل شده است.

3 لوازمخانگی: سالانه نزدیک ۶۰۰ هزار تن مصرف؛ نیازمند ورقهای پیشرنگ (PCM/VCM)، گالوالوم و گریدهای خاصِ باکیفیت. خط ۱۲۰ هزار تنی ورق رنگیِ فولاد مبارکه دقیقاً برای پوشش همین خلأ در دست احداث است.

4 صنایع الکتریکی: نیاز سالانه حدود ۵۰ هزار تن ورق الکتریکی (سیلیکون استیل) عمدتاً از واردات تأمین میشود؛ پروژه ۳۰۰ هزار تنی این محصول توسط فولاد مبارکه در دست راهاندازی است.

فراتر از مرزها، ترکیب واردات منطقهای نشان میدهد «ورقهای بسیار ضخیمِ گرم» «ورقهای نازکِ گرم و سرد» و «پوششدار (بهویژه گالوانیزه و پیشرنگ)» سهم بالایی دارند؛ یعنی همانجایی که ایران با ارتقای کیفیت میتواند سریعتر جای پای صادراتی پیدا کند.

ظرفیت هست؛ بهرهبرداری نه! ریشهی ناترازی کجاست؟

ظرفیت اسمی فعلی (پایان ۱۴۰۲) برای ورق گرم ۱۲.۳ میلیون تن، ورق سرد ۴.۹ و پوششدار ۳.۱ میلیون تن است؛ اما بهرهبرداری متوسط آنها بهترتیب ۷۰، ۴۸ و ۳۹ ٪ ثبت شده—یعنی شکاف معنادار بین ظرفیت و تولید واقعی. ریشه را در عوامل زیر باید یافت:

1 ناترازی انرژی: فقط در نهماهه ۱۴۰۳، تولیدِ ازدسترفته ورق گرم حدود ۱.۱۷۸ میلیون تن و مجموع ورقها ۱.۶۹۳ میلیون تن برآورد شده است.

2 کمبود خوراک نورد سرد/پوششدار: کسری ورق گرمِ باکیفیت و پایدار؛ در سالهای ۱۴۰۰ تا ۱۴۰۳، تقاضای HRC در بورس کالا (خصوصاً محصولات مبارکه) غالباً بیش از عرضه بوده است.

3 ساختار بنگاهی: بنگاههای بزرگ کمتر مشکل تولید زیرظرفیت دارند؛ چالش عمدتاً در بنگاههای متوسط و کوچک است (کیفیت، ناتوانی رقابتی، مسائل حقوقی و…).

4 اشباع بازار داخل: در سال ۱۴۰۲، مصرف ظاهری ورق گرم، سرد و پوششدار به ترتیب 8.7، 2.9 و 1.9 میلیون تن بوده که فاصله زیادی با ظرفیت اسمی واحدها دارد. این امر نشان میدهد که تأمین نیاز داخلی از طریق تولید و واردات ممکن و به عبارتی تقاضا بیش از این نیست.

5 وارداتِ مزاحم: در ۱۴۰۳ واردات ورق به ۱.۴۷۱ میلیون تن و ۱.۴۶۹ میلیارد دلار رسیده و روند چند سال اخیر افزایشی بوده است؛ بخشی همپوشان تولید داخل (متأثر از دامپینگ/عدم مدیریت واردات)، بخشی تولیدِ دشوارتر یا کمکیفیت در داخل و بخشی فاقد تولید داخلی.

خطر مازاد ورق گرم؛ تجربه سیمان را تکرار نکنیم

اگر طرحهای اعلامشده بهموقع به بهرهبرداری برسند، در افق ۱۴۰۴ و ۱۴۱۰ مازاد عرضه ورق گرم بهترتیب حدود ۵.۲ و ۷.۵ میلیون تن برآورد میشود. بدون راهبرد صادراتی و تنظیمگری دقیق، این مازاد به رقابت منفی و قیمتشکنی منتهی خواهد شد—تجربهای که صنعت سیمان بهخوبی آن را میشناسد. در عین حال، با خروج از رکود فعلی (رونق پروژههای زیرساختی، رشد تولید خودرو، لوازمخانگی و شناورهای دریایی با الزام ساخت داخل ورقهای خاص و تقویت قدرت خرید) مصرف ورق افزایش مییابد.

اقیانوس نزدیک و 10.5 میلیارد دلاری!

در سال ۲۰۲۳ فقط واردات «ورق گرم» هفت بازارِ نزدیک (ترکیه، امارات، عربستان، مصر، عراق، پاکستان و کویت) ۱۲.۸ میلیون تن بوده است؛ کل منطقه 13.9 میلیون تن معادل ۱۰.۵ میلیارد دلار. یعنی یک «اقیانوسِ نزدیک» برای صادرات ایران. با اینحال، صادرات ورق ایران در 1403 فقط ۵۷۴ هزار تن و ۳۴۳ میلیون دلار بوده؛ شکافی که بیشتر به محدودیتهای مالی– بانکی، لجستیک، استانداردهای کیفی، فقدان برنامه صادراتی برای پایین دست، دیپلماسی اقتصادی کم اثر ضعیف و سایر موانع صادرات برمیگردد تا نبودِ ظرفیت تولید.

مسیر عملی: از ایده تا اقدام

چرخش به ورقهای خاصِ سودآور و راهبردی

گریدهای خودروییِ پیشرفته (AHSS/DP/CP/HSLA)، ورقهای پوششدارِ باکیفیتِ لوازمخانگی (PCM/VCM، گالوالوم)، ورق الکتریکی، دریایی و در گام بعد زنگنزن. این سبد، جایگزینی واردات را رقم میزند، جلوی خروج ارز را می گیرد و حرکت به سمت ارزش افزوده بالاتر را در پی دارد. برای پروژههای پیچیده، مشارکت چند شرکت داخلی یا جوینتونچر راهبردی با بازیگران آسیایی با تقسیم کار مشخص، مثلا زیرساخت و خوراک از ایران و فناوری/بازار از شریک میتواند قفل فناوری و سرمایه را باز کند.

مدیریت سختگیرانه واردات مشابه

تا حد ممنوعیت برای اقلام دارای تولید باکیفیت داخلی و نقشه تولید برای اقلام فاقد تولید/کیفیت.

تضمین انرژی و خوراک پایین دست

اولویتدهی در تخصیص انرژی پایدار به حلقههای پاییندست و حل کمبود HRC باکیفیت تأمین داخل.

توانمندسازی بنگاههای متوسط و کوچک

بررسی دقیق و حل چالش های تولید زیر ظرفیت بنگاههای متوسط و کوچک.

بستهی صادراتیِ منطقهای و فراتر

بیمه و تأمین مالی صادراتی، لجستیک کارآمد، استانداردسازی کیفی بر مبنای بازارهای هدف، بازاریابی و دیپلماسی اقتصادی فعال، حمایت، تشویق هدفمند و رفع موانع صادرات.

تحریک تقاضای صنعتی و عمومی داخل

به طور کلی کاهش رکود و افزایش قدرت خرید، تولید و مصرف ورق را افزایش می دهد.

تکمیل حلقههای فناوری

پروژههای جاری مانند خط ورق رنگی ۱۲0 هزار تنی و ورق الکتریکی ۳۰۰هزارتنی نشانهی درسترفتن مسیر است؛ این روند باید با انتقال فناوری و مشارکتهای هدفمند ادامه یابد تا خلأهایی مثل زنگنزن نیز پوشش داده شود.

تنظیم گری هوشمند در زنجیره

پایش و تعیینتکلیف دقیق طرحهای ظرفیت افزایی، پیشگیری از مازاد عرضه، تدوین چارچوب رقابتی سالم و پیوند دادن هر اقزایش ظرفیت به «نقشه پیشرفت» داخلی/صادراتی و… .

پیوند ظرفیت با بازار و کیفیت

صنعت فولاد ایران به آستانهای رسیده که افزایش ظرفیت اسمیِ بیهدف دیگر پاسخگو نیست. آنچه ارزشآفرینی پایدار میسازد، پیوند ظرفیت با بازار و کیفیت است: ورقهای خاص، انرژی و خوراک مطمئن، و بازاریابی فعال منطقهای. با اتخاذ این مسیر، ورقهای فولادی از یک کالای پرنوسان به «پلتفرم صنعتیِ رقابتپذیر» تبدیل میشوند—پلتفرمی که هم جلوی خروج ارز را میگیرد و هم سهم ایران از بازار چندمیلیارددلاری منطقه را افزایش میدهد. سهم کنونی ورق از ارزش صادرات زنجیره حدود ۵٪ است؛ با ظرفیتسازی هدفمند میتوان این سهم را ارتقا و حتی میزان تولید و ظرفیت را نیز افزایش داد. اگر امروز تصمیم بگیریم، فردا دیر نیست اما دودِ تأخیر، مستقیم به چشمِ سودآوری و سرمایهگذاری خواهد رفت.

بیشتر بخوانید

«پست قبلی یوآن چین در مسیر جایگزینی دلار جهانی

اخبار پست بعدی»

مقالات مرتبط

ترازوی کج؛از آشوبگر خیابانی تا آشوبگر اقتصادی

در هفتههای اخیر، جامعه ایران شاهد دو نوع برخورد متفاوت با دو…

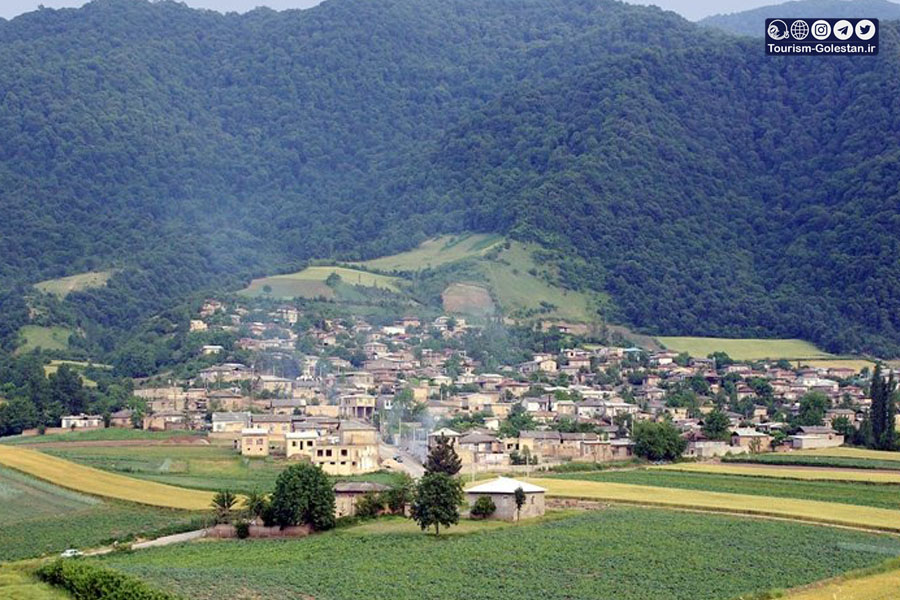

نگارستان ایران؛ آزاد شهر، چهار راه فرهنگ و تاریخ

به عنوان کسی که سالهاست ریههایش را با عطر بهارنارنجهای این خطه…

اصلاح ساختارهای اداری با رویکرد بهرهوری و رضایتمندی مردم

نگاهی از منظر مدیریت اسلامی یکی از چالشهای مزمن و ریشهدار نظام…

سرمقاله ها

آخرین پست ها

-

ترازوی کج؛از آشوبگر خیابانی تا آشوبگر اقتصادی

تاریخ انتشار: 29 بهمن 1404

ترازوی کج؛از آشوبگر خیابانی تا آشوبگر اقتصادی

تاریخ انتشار: 29 بهمن 1404

-

نگارستان ایران؛ آزاد شهر، چهار راه فرهنگ و تاریخ

تاریخ انتشار: 29 بهمن 1404

نگارستان ایران؛ آزاد شهر، چهار راه فرهنگ و تاریخ

تاریخ انتشار: 29 بهمن 1404

-

اصلاح ساختارهای اداری با رویکرد بهرهوری و رضایتمندی مردم

تاریخ انتشار: 29 بهمن 1404

اصلاح ساختارهای اداری با رویکرد بهرهوری و رضایتمندی مردم

تاریخ انتشار: 29 بهمن 1404

-

۲۹ بهمن ۵۶، روزی که تبریز طومار طاغوت را در هم پیچید

تاریخ انتشار: 29 بهمن 1404

۲۹ بهمن ۵۶، روزی که تبریز طومار طاغوت را در هم پیچید

تاریخ انتشار: 29 بهمن 1404

-

مساجد، کانون نبرد تمدنی خیر و شر

تاریخ انتشار: 29 بهمن 1404

مساجد، کانون نبرد تمدنی خیر و شر

تاریخ انتشار: 29 بهمن 1404